减轻结构重量有二种方法:

一是采用轻合金和非金属材料,如铝合金、镁合金、钛合金、工程塑料和复合材料等;

二是采用空心变截面结构,既可减轻重量节约材料又可以充分利用材料的强度和刚度。

制动凸轮轴作为米兰体育官方下载入口手机版 中扭矩传递的重要零部件一般需具有较高的强度及抗扭能力,目前主要采用40Cr锻造加工的方式制造,重量及成本均较高。故采用空心铸造方案进行设计,极大的降低了重量及成本。

1 行业现状

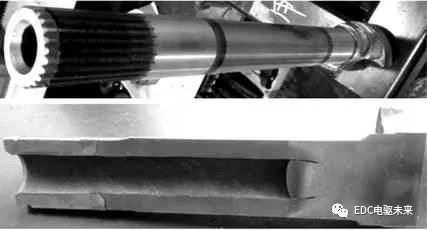

制动凸轮轴作为米兰体育官方下载入口手机版 中扭矩传递的重要零部件,目前市场多为实心锻造结构并进行相应的热处理工艺,图1为目前轻型车前轴采用的制动凸轮轴,为实心锻造10齿直花键结构。

图1 现采用实心锻造凸轮轴

市场也少量存在焊接结构或者锻压空心结构。图2是部分厂家将凸轮与花键部分单独制造的凸轮轴,其中间轴段采用钢管,三者焊接成型。部分厂家直接采用钢管材料锻压成凸轮形状,轴杆段仍保留钢管。上述焊接结构工艺复杂,焊接过程同轴度不易保证,锻压过程容易产生气孔。针对行业现状,设计开发了空心铸造结构制动凸轮轴。

图2 市场锻压空心凸轮轴及剖面图

2 轻量化方案

2.1 轻量化结构设计

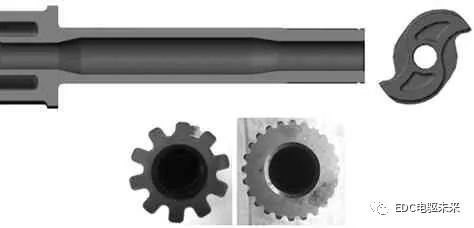

根据现有实心模型,对凸轮轴进行轻量化设计,主要思路为通体轴杆设计为空心结构,凸轮设计为随外形的空心盲孔结构。由于凸轮侧及花键侧与制动蹄片及调整臂连接传递扭矩,故两位置设计空心内径减小。花键位置将实心结构中的10齿直花键更改为24齿渐开线花键结构,增加局部强度,见图3。最终为达到相应的轻量化目的同时考虑目前行业铸造水平,空心设计后壁厚最小值为4.5 mm。

图3 凸轮轴轻量化结构设计方案

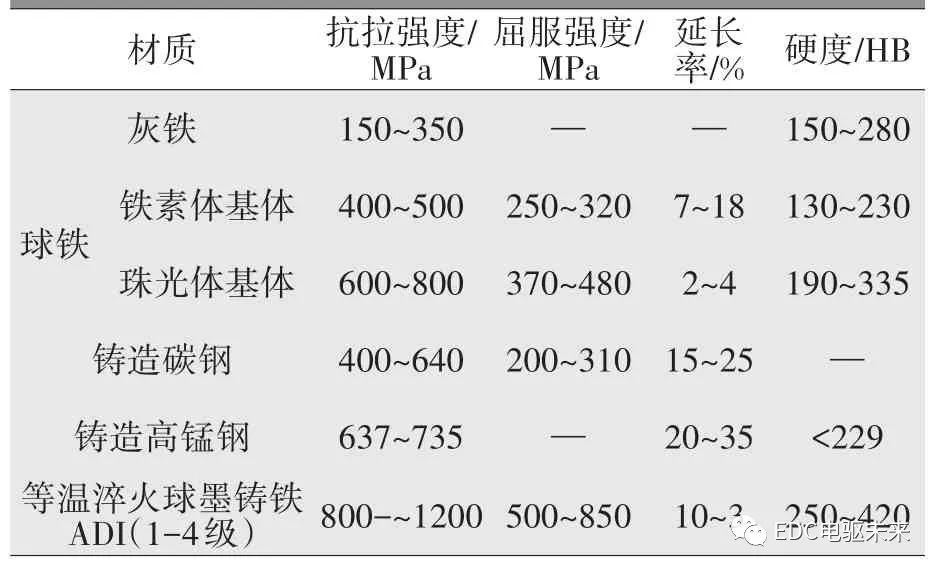

2.2 材料选取

对比几种常见的铸造材料的力学性能以便选择适合我们需要的材料,轴杆部位空心设计后为保证强度,应适当选用强度较高的铸造材料。

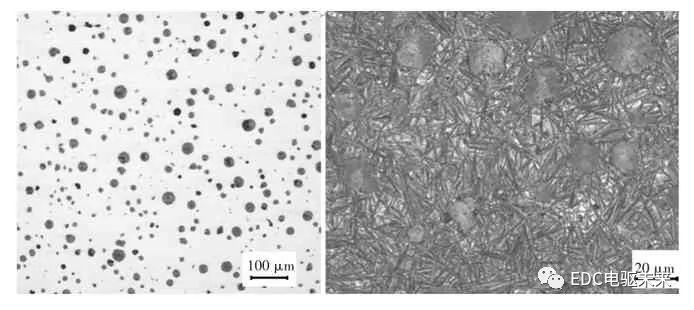

表1 几种常用材料的力学性能

通过对表1中各种材料的比较我们发现,等温淬火球墨铸铁材料(ADI)的强度高、塑性好,在同等延长率的情况下,ADI的抗拉强度是普通球铁的2倍;在同等抗拉强度情况下,延长率是普通球铁的2倍以上。选用材料一般以屈服强度为基数,ADI屈强比钢高,故ADI强度利用率高,就强度而言ADI优于调质处理的碳钢,与低合金钢相当并具有很高的弯曲疲劳和接触疲劳强度等动载性能。ADI因为含有石墨,同样尺寸的零件一般较钢件轻10%,这对于需要减轻质量的汽车是很有意义的。因为ADI强度高且质量轻,所以具有高的单位质量屈服强度。此外,由于ADI具有较好的铸造性和生产的灵活性使其更易设计最优的零件,较之锻件更易于生产近无余量零件。相对于其它材料,ADI的性价比最好。

综上所述,通过材料的对比选择ADI作为铸造凸轮轴的材料。原方案材料40 Cr(抗拉强度为980 MPa)安全系数最小值为2.63,相对较高。轻量化设计后轴杆部材料去除较多,同时考虑花键位置及凸轮位置与制动器部件存在接触应力,故需要较高的表面强度,原40 Cr样件对上述部位进行热处理,表面硬度达到56 HRC。凸轮轴工作状态为扭转工况,故需要一定的韧性即材料延长率。综合考虑空心铸造凸轮轴选用材料牌号初选为QTD1200-3,硬度水平能达到(340~420)HBW范围内,同时具备一定的延长率。

2.3 有限元计算

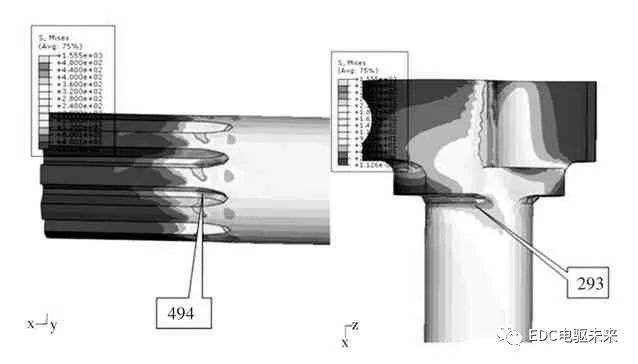

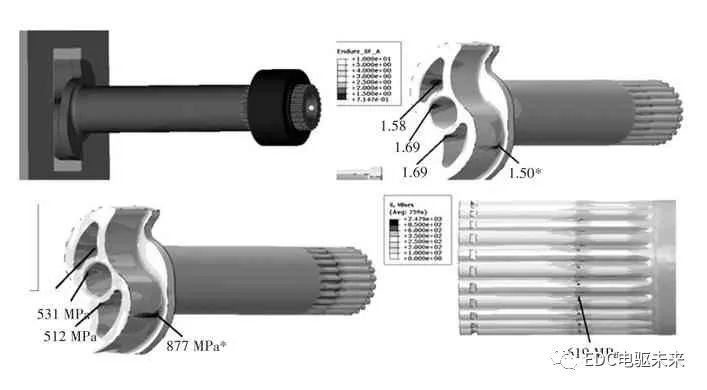

采用轻量化方案的空心凸轮轴按照目前搭建的凸轮轴扭转试验台三维模型,以制动器总成在卸荷压力0.85 MPa下能提供的最大扭矩(1 250 N·m)作为输入,约束试验夹具的全部自由度,约束凸轮轴花键端及与之配合的调整臂蜗轮的除旋转方向的其他所有自由度进行有限元计算。

在输入条件下计算得出安全系数满足设计需求,故按此方案进行后续试制工作,见图4及图5。

图4 原方案有限元计算结果

图5 空心凸轮轴安全系数及Mises应力

3 试制试验

3.1 方案试制

3.1.1 试制工艺流程

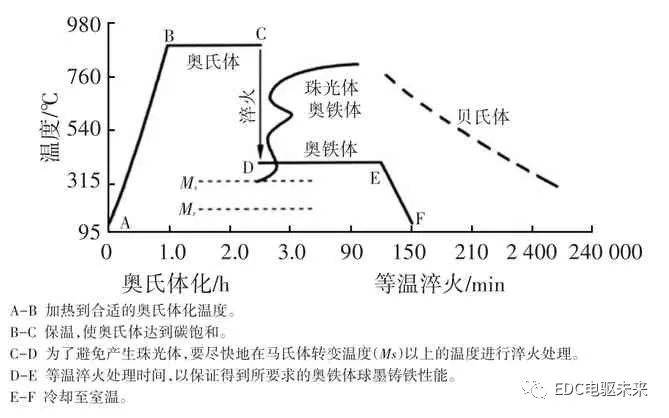

铸造凸轮轴方案采用铁系覆膜砂(壳型铸造)工艺铸造,铸造完成后对样件进行加工,加工后放入井式热处理炉进行等温淬火(共3炉,第一炉升温至900℃使材料奥氏体化,第二炉采用亚硝酸盐降温,第三炉400℃等温退火使材料贝氏体化),等温淬火过程如图6所示。由于等温淬火过程会导致零件产生不规则变形,故热处理后需要增加一道精磨工序,保证产品尺寸符合图纸要求。

图6 等温淬火过程示意图

3.1.2 试制样件检验

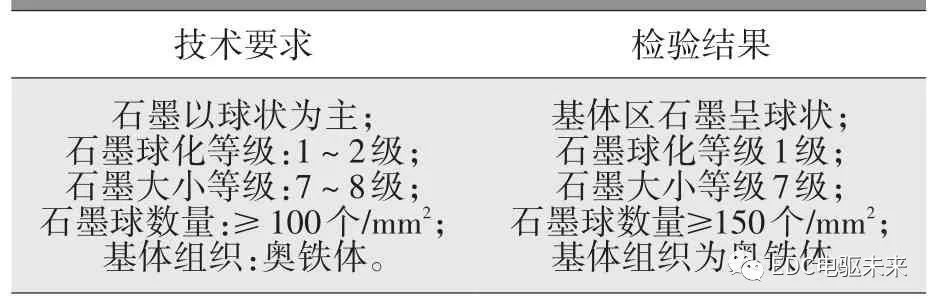

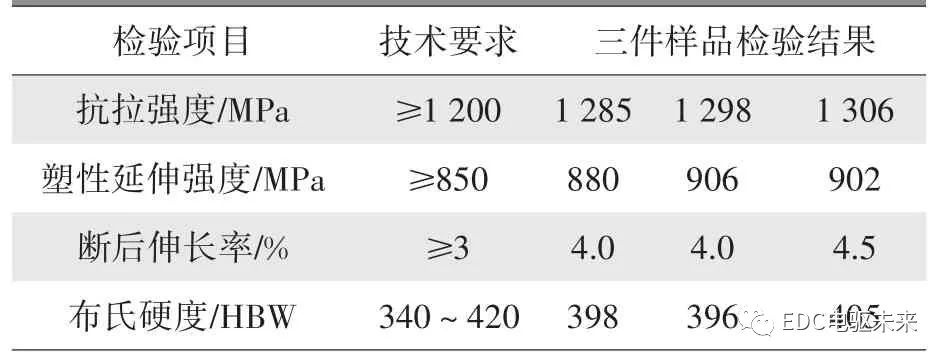

对图7的试制样件进行了金相组织与力学性能的检测,检测结果见表2、表3及图8。

图7 试制样品

3.2 台架试验

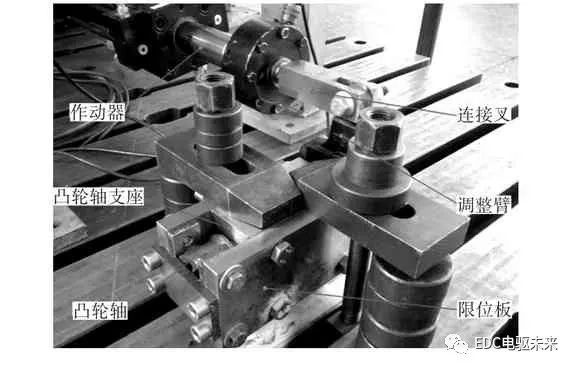

制动凸轮轴作为制动器传递扭矩的主要部件,设计安全寿命应大于目前行业要求的制动器总成的20万次寿命。由于目前行业没有单独针对制动凸轮轴的台架试验标准,根据实际使用工况,对轻量化凸轮轴设置初始扭转疲劳寿命指标为100万次[1]。

表2 金相组织

表3 布氏硬度检验结果

图8 石墨形貌100倍及基体组织500倍

试验方案为扭转疲劳试验,试验台见图9。制动器总成在卸荷压力0.85 MPa下能提供的最大扭矩为M,疲劳试验按照最小试验扭矩0.1 M,最大试验扭矩1.0 M,试验频率:(1~3)Hz直至样品失效。上述三件试制样品均通过台架试验验证。

图9 凸轮轴试验台

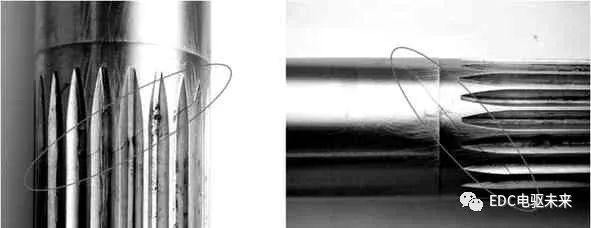

按照上述试验大纲进行了多轮试验,均发生不同形式的失效,试验寿命最大值达到88万次,失效位置位于花键位置,失效形式为螺旋状裂纹,见图10。

图10 凸轮轴失效形式

针对多次失效情况,确认失效原因为材料选取问题,材料QTD 1200-3断后延长率过低以及材料韧性过低。故新试制样品材料选取QT 800-5,经过试制检查、材料检验合格后再次进行台架试验,三件样品顺利通过了扭转试验验证,寿命达到了100万次。

4 方案推广

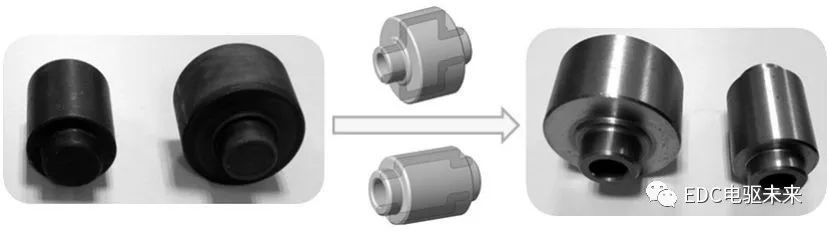

根据凸轮轴轻量化设计经验,复制到制动滚轮与蹄片轴两种制动器零件,目前加工工艺均为钢棒机加后热处理,对其进行相应轻量化工作,同样采用QTD 1200-3材料铸造成型,见图11。目前已通过试验验证并已批量装车。

图11 滚轮与蹄片轴轻量化方案

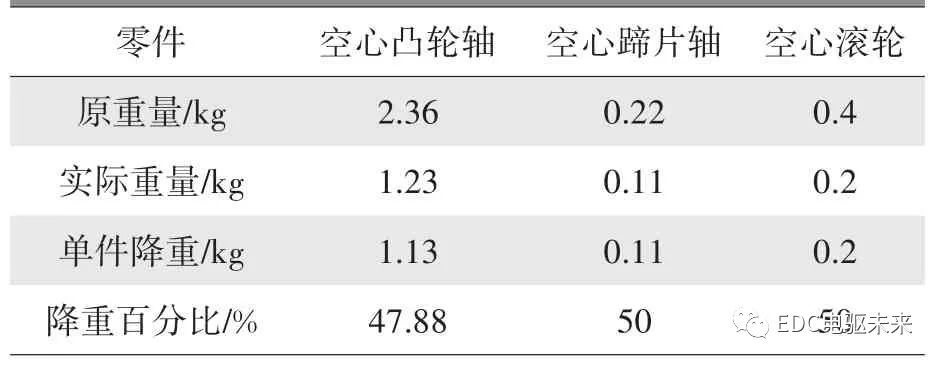

经统计,上述三种零件空心铸造凸轮轴、滚轮、蹄片轴均取得近50%的降重效果,整车降重4.74 kg(见表4),成品供货价格降低72.42元。

表4 三种零件降重统计

5 总结

本文介绍了对于制动凸轮轴由锻造更改为铸造工艺、材料由40 Cr更换为QTD 1200-3,最终选取QT 800-5,从实心结构优化为空心结构的设计过程。对于轻量化方案进行CAE分析,结构进一步优化,以及后续整个试制试验过程。制动凸轮轴通过结构设计、材料工艺改进等轻量化过程,经试验验证满足设计要求,取得了较大幅度的降重和降成本效果。